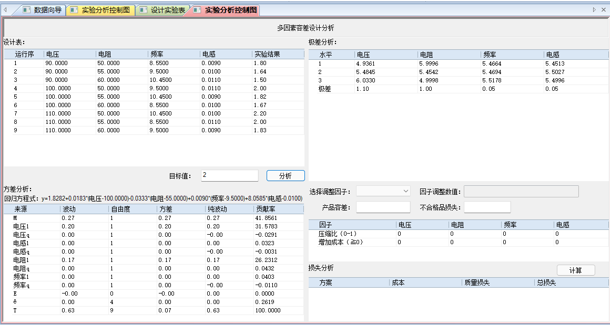

(1)试验设计软件

根据现代质量和可靠性的基本观点,“产品质量首先是设计出来的,其次才是制造出”。从“制造”的角度考虑,要求生产工艺过程中的关键工序必须具有足够高的工艺水平,具有较高的成品率,才能保证生产的产品满足高质量和高可靠性的要求。工艺水平高低的标志不仅仅表现为通过工艺检验表明加工结果是否满足该工序的加工规范要求,更重要是该工序使用的工艺参数组合是否为最佳。

中江联合(北京)科技有限公司的试验设计软件,通过试验设计软件系统性安排实验和分析数据,找出最优改进方案。

模块 | 技术亮点 | 企业价值 |

全因子/部分因子设计 | 自动识别因子交互作用,减少实验次数50%+(例:8因子全因子需256次,部分因子仅需16次) | 降低研发成本,加速产品上市周期 |

响应面设计(RSM) | 3D曲面优化+智能寻优,自动定位全局最优解(如:温度/压力组合使产品良率提升15%) | 精准优化工艺参数,避免“试错式调参” |

稳健性设计(Robust Design) | 量化噪声因子影响,提升产品抗干扰能力 | 降低售后故障率,增强品牌口碑 |

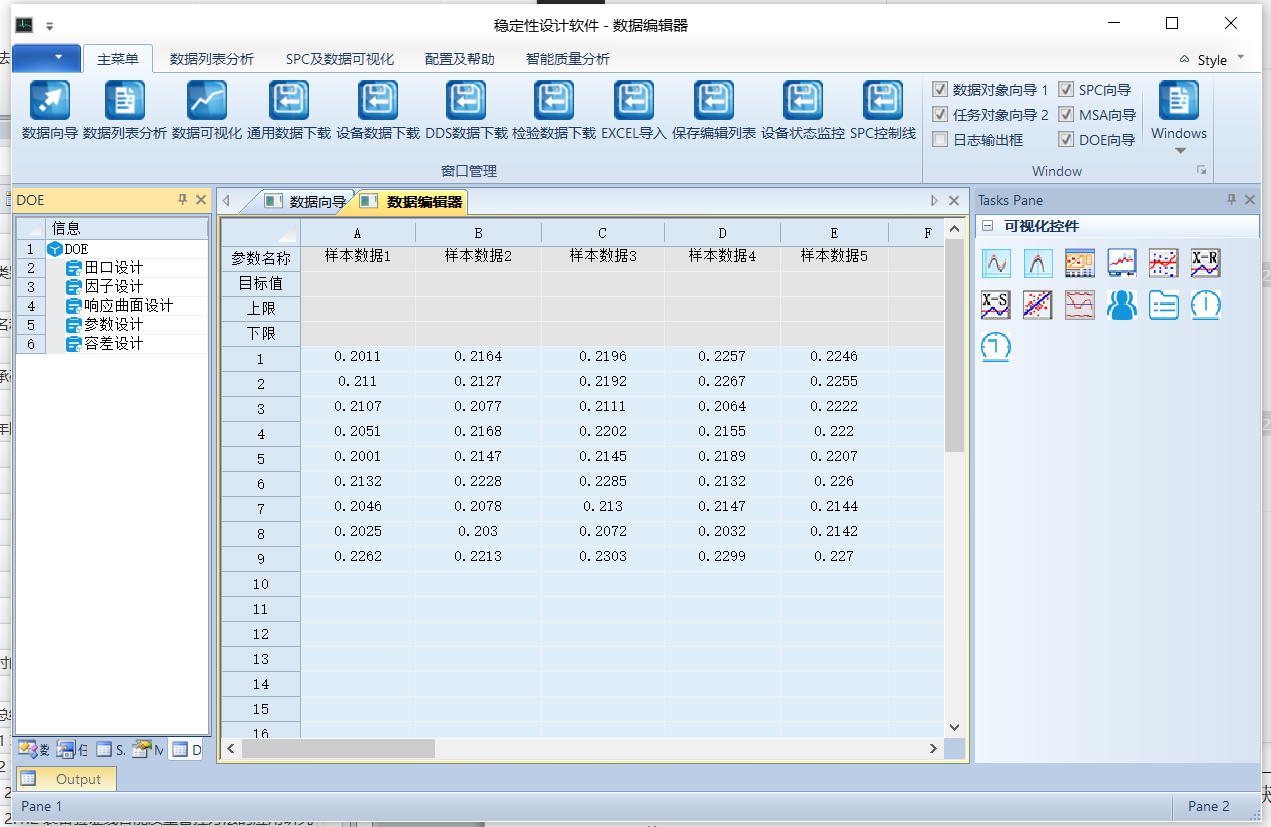

图1 试验设计

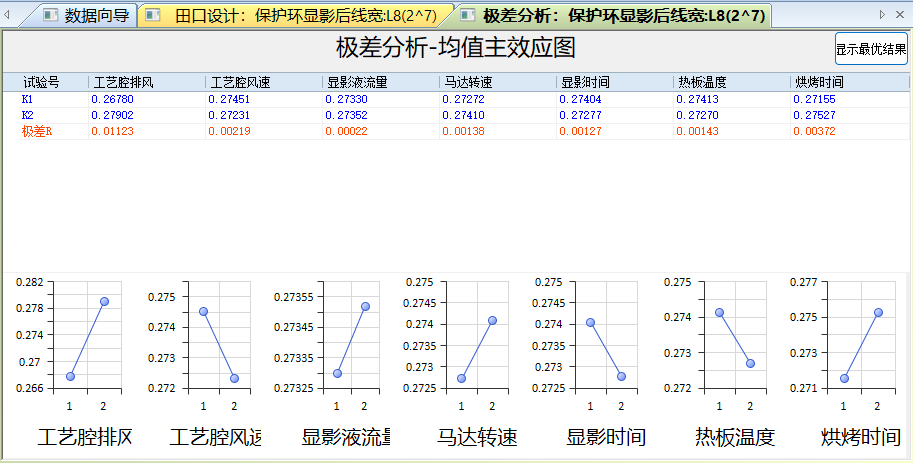

图2 极差分析

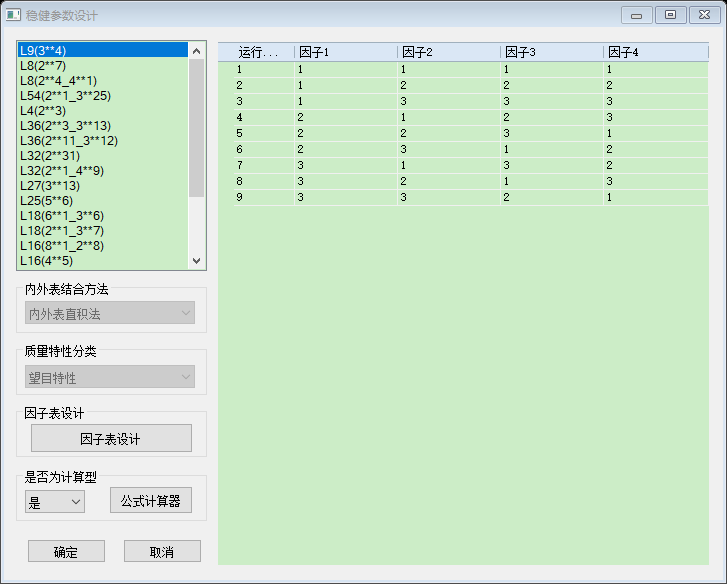

参数设计是三次设计法里的二次设计,是在系统设计之后进行。参数设计的基本思想是通过选择系统中所有参数(包括原材料、零件、元件等)的最佳水平组合,从而尽量减少外部、内部和产品间三种干扰的影响,使所设计的产品质量特性波动小,稳定性好。另外,在参数设计阶段,一般选用能满足使用环境条件的最低质量等级的元件和性价比高的加工精度来进行设计,使产品的质量和成本两方面均得到改善。

图3 参数设计

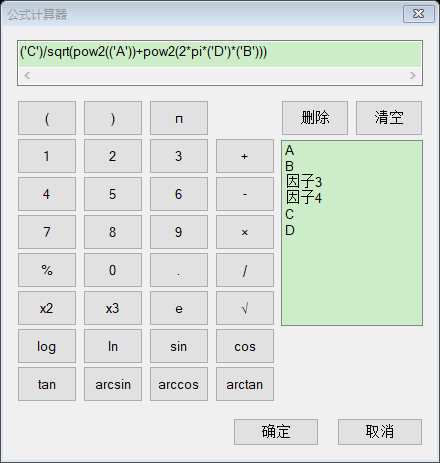

图4 容差设计

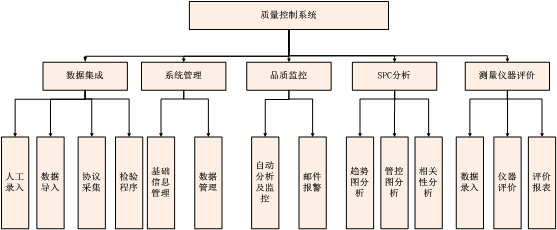

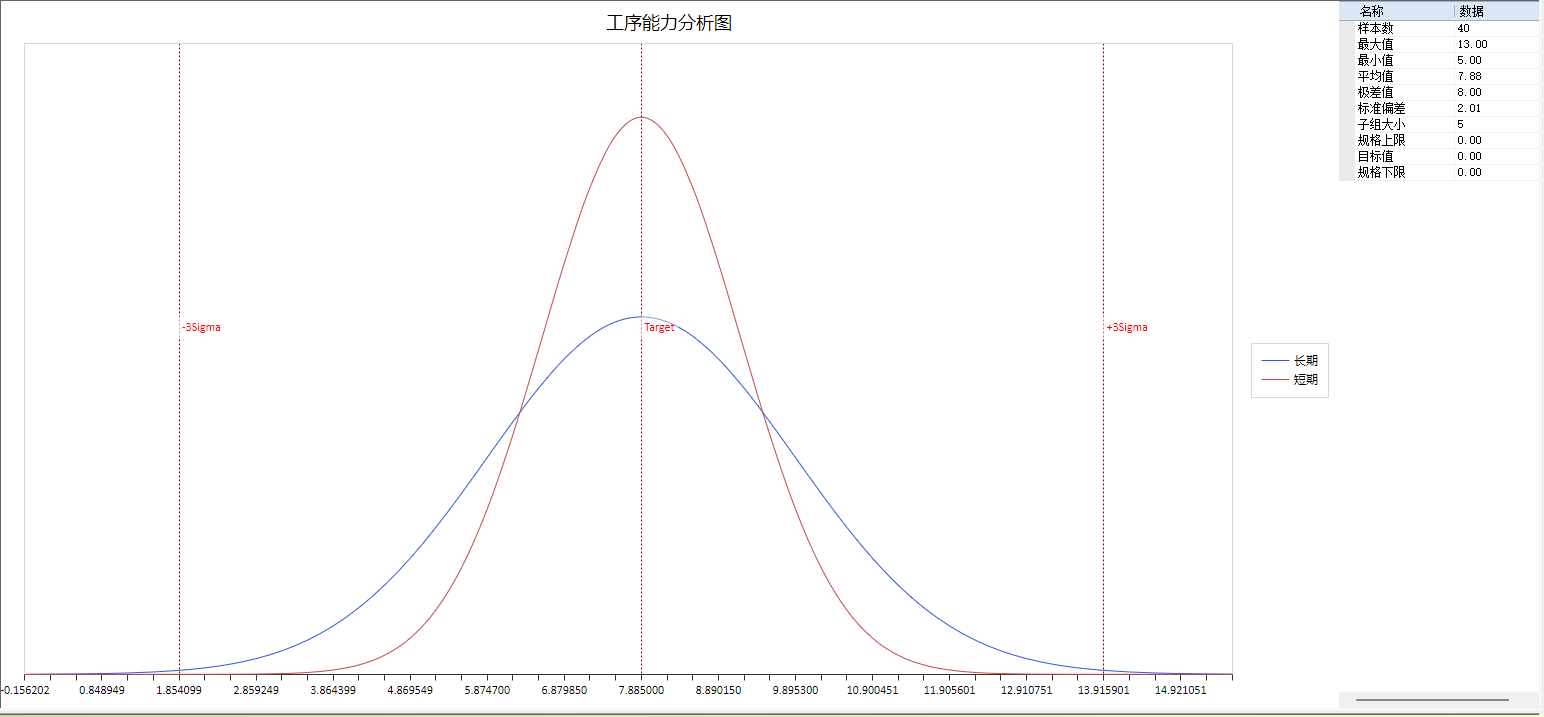

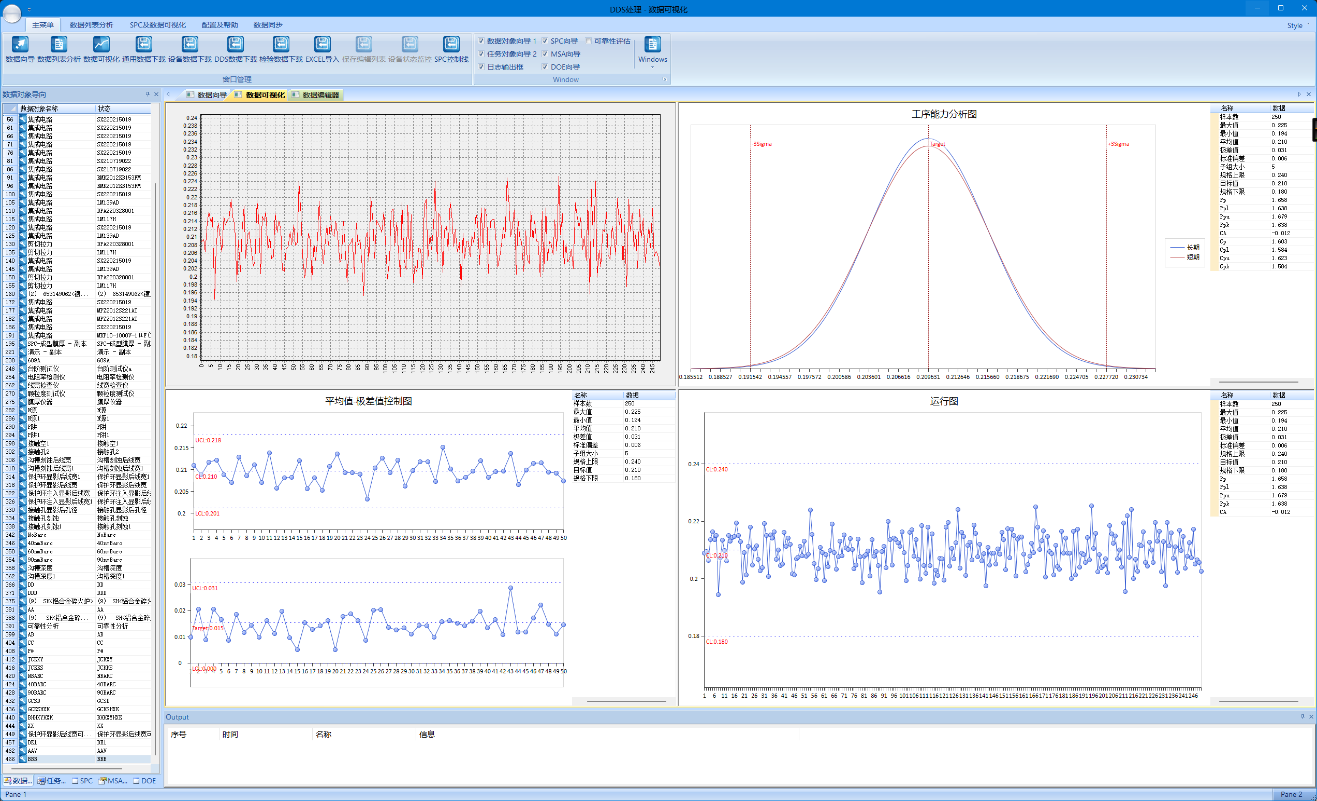

(2)统计过程控制

中江联合(北京)科技有限公司的统计过程控制系统是借助数理统计方法的过程控制工具。它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

成本类型 | 传统模式 | SPC系统应用后 |

预防成本 | 低(依赖事后检验) | 提升(过程监控前移,减少事后检验投入) |

失败成本 | 高(批量报废、客户索赔) | 降低35%-60%(实时预警避免缺陷扩散) |

隐性成本 | 难量化(设备寿命、维护成本) | 显性化(量化过程波动对设备寿命的影响) |

图5 功能架构

图6 基本信息录入

图7 正态分布图

图8 控制图

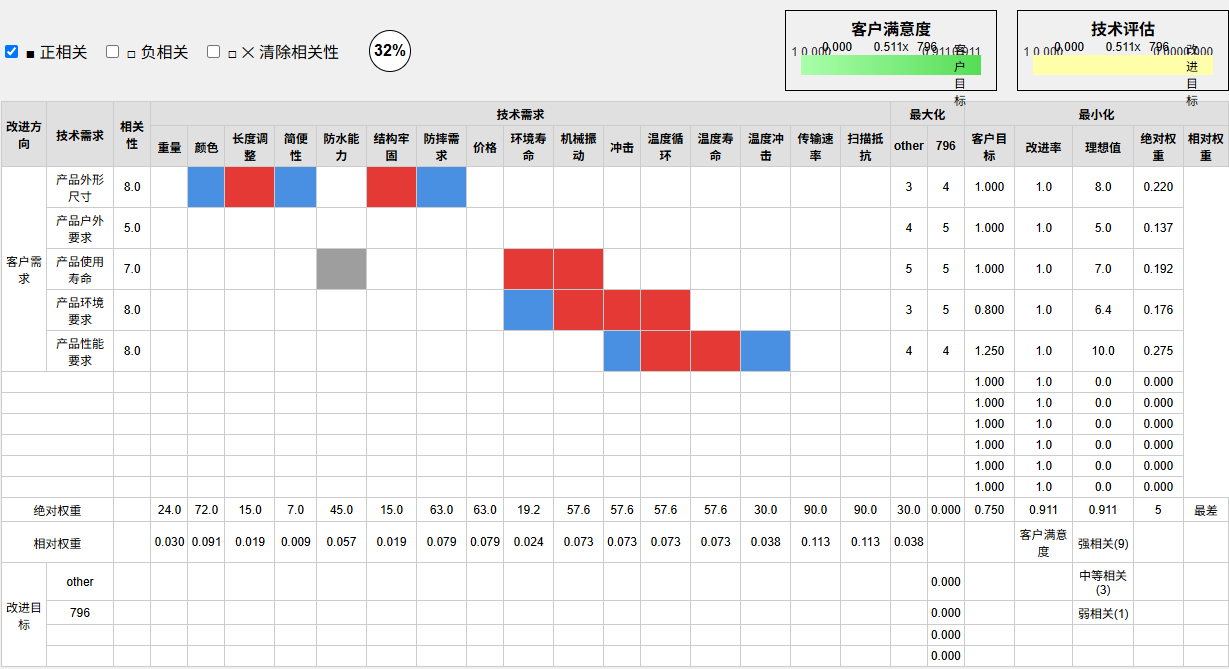

(3)质量功能展开

中江联合(北京)科技有限公司的QFD(质量功能展开)软件是一款专业级的需求转化与产品规划工具,基于质量功能展开(Quality Function Deployment)方法论开发,专为将客户需求转化为产品设计要求、零部件特性、工艺及生产要求而设计。软件通过"质量屋"(House of Quality)矩阵框架,实现从市场需求到产品特性的系统性转换,是企业实现"以客户为中心"产品开发的核心工具。

图9 QFD界面图